Pneumatik merupakan teori atau pengetahuan tentang udara yang bergerak, keadaan-keadaan keseimbangan udara dan syarat-syarat keseimbangan. Perkataan pneumatik berasal bahasa Yunani “ pneuma “ yang berarti “napas” atau “udara”. Jadi pneumatik berarti terisi udara atau digerakkan oleh udara mampat. Pneumatik merupakan cabang teori aliran atau mekanika fluida dan tidak hanya meliputi penelitian aliran-aliran udara melalui suatu sistem saluran, yang terdiri atas pipa-pipa, selang-selang, gawai dan sebagainya, tetapi juga aksi dan penggunaan udara mampat.

Pneumatik menggunakan hukum-hukum aeromekanika, yang menentukan keadaan keseimbangan gas dan uap (khususnya udara atmosfir) dengan adanya gaya-gaya luar (aerostatika) dan teori aliran (aerodinamika). Pneumatik dalam pelaksanaan teknik udara mampat dalam industri merupakan ilmu pengetahuan dari semua proses mekanik dimana udara memindahkan suatu gaya atau gerakan. Jadi pneumatik meliputi semua komponen mesin atau peralatan, dalam mana terjadi proses-proses pneumatik. Dalam bidang kejuruan teknik pneumatik dalam pengertian yang lebih sempit lagi adalah teknik udara mampat (udara bertekanan).

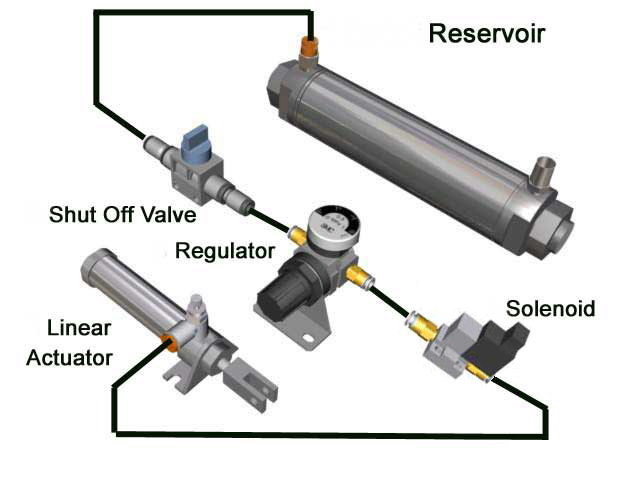

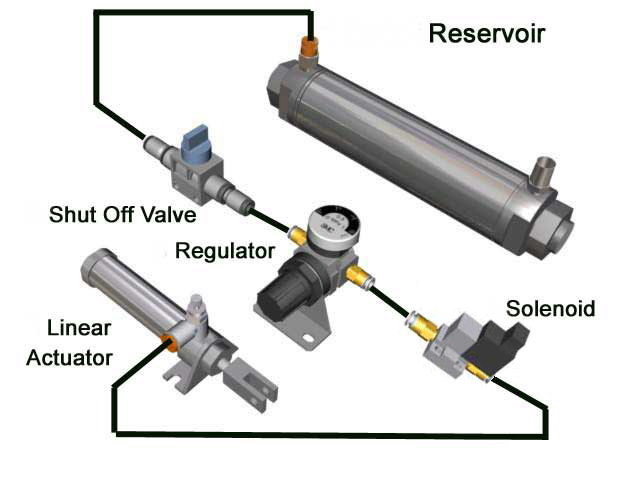

G

ambar struktur Pneumatik

Komponen-komponen Pneumatik

Komponen pneumatik beroperasi pada tekanan 8 s.d. 10 bar, tetapi dalam praktik dianjurkan beroperasi pada tekanan 5 s.d. 6 bar untuk penggunaan yang ekonomis.

Beberapa bidang aplikasi di industri yang menggunakan media pneumatik dalam hal penangan material adalah sebagai berikut :

a. Pencekaman benda kerja

b. Penggeseran benda kerja

c. Pengaturan posisi benda kerja

d. Pengaturan arah benda kerja

Penerapan pneumatik secara umum :

a. Pengemasan (packaging)

b. Pemakanan (feeding)

c. Pengukuran (metering)

d. Pengaturan buka dan tutup (door or chute control)

e. Pemindahan material (transfer of materials)

f. Pemutaran dan pembalikan benda kerja (turning and inverting of parts)

g. Pemilahan bahan (sorting of parts)

h. Penyusunan benda kerja (stacking of components)

i. Pencetakan benda kerja (stamping and embosing of components)

Susunan sistem pneumatik adalah sebagai berikut :

a. Catu daya (energi supply)

b. Elemen masukan (sensors)

c. Elemen pengolah (processors)

d. Elemen kerja (actuators)

1.1 Alasan Pemakaian Pneumatik

Persaingan antara peralatan pneumatik dengan peralatan mekanik, hidrolik atau elektrik makin menjadi besar. Dalam penggunaannya sistem pneumatik diutamakan karena beberapa hal yaitu :

a. paling banyak dipertimbangkan untuk beberapa mekanisasi,

b. dapat bertahan lebih baik terhadap keadaan-keadaan tertentu

Sering kali suatu proses tertentu dengan cara pneumatik, berjalan lebih rapi (efisien) dibandingkan dengan cara lainnya. Contoh :

1). Palu-palu bor dan keling pneumatik adalah jauh lebih baik dibandingkan dengan perkakas-perkakas elektrik serupa karena lebih ringan, lebih ada kepastian kerja dan lebih sederhana dalam pelayanan.

2). Pesawat-pesawat pneumatik telah mengambil suatu kedudukan monopoli yang penting pada :

a). rem-rem udara bertekanan untuk mobil angkutan dan gerbong-gerbong kereta api, alat-alat angkat dan alat-alat angkut.

b). pistol-pistol ( alat cat semprot, mesin-mesin peniup kaca, berbagai jenis penyejukan udara, kepala-kepala asah kecepatan tinggi ).

Udara bertekanan memiliki banyak sekali keuntungan, tetapi dengan sendirinya juga terdapat segi-segi yang merugikan atau lebih baik pembatasan-pembatasan pada penggunaannya. Hal-hal yang menguntungkan dari pneumatik pada mekanisasi yang sesuai dengan tujuan sudah diakui oleh cabang-cabang industri yang lebih banyak lagi. Pneumatik mulai digunakan untuk pengendalian maupun penggerakan mesin-mesin dan alat-alat.

1.2 Keuntungan Pemakaian Pneumatik

a. Merupakan media/fluida kerja yang mudah didapat dan mudah diangkut :

- Udara dimana saja tersedia dalam jumlah yang tak terhingga

- Saluran-saluran balik tidak diperlukan karena udara bekas dapat dibuang bebas ke atmosfir, sistem elektrik dan hidrolik memerlukan saluran balik.

- Udara bertekanan dapat diangkut dengan mudah melalui saluran-saluran dengan jarak yang besar, jadi pembuangan udara bertekanan dapat dipusatkan dan menggunakan saluran melingkar semua pemakai dalam satu perusahaan dapat dilayani udara bertekanan dengan tekanan tetap dan sama besarnya. Melalui saluran-saluran cabang dan pipa-pipa selang, energi udara bertekanan dapat disediakan dimana saja dalam perusahaan.

b. Dapat disimpan dengan mudah

- Sumber udara bertekanan ( kompresor ) hanya menyerahkan udara bertekanan kalau udara bertekanan ini memang digunakan. Jadi kompresor tidak perlu bekerja seperti halnya pada pompa peralatan hidrolik.

- Pengangkutan ke dan penyimpanan dalam tangki-tangki penampung juga dimungkinkan.

- Suatu daur kerja yang telah dimulai selalu dapat diselesaikan, demikian pula kalau penyediaan listrik tiba-tiba dihentikan.

c. Bersih dan kering :

- Udara bertekanan adalah bersih. Kalau ada kebocoran pada saluran pipa, benda-benda kerja maupun bahan-bahan disekelilingnya tidak akan menjadi kotor.

- Udara bertekanan adalah kering. Bila terdapat kerusakan pipa-pipa tidak akan ada pengotoran-pengotoran, bintik minyak dansebagainya.

- Dalam industri pangan , kayu , kulit dan tenun serta pada mesin-mesin pengepakan hal yang memang penting sekali adalah bahwa peralatan tetap bersih selama bekerja.

Sistem pneumatik yang bocor bekerja merugikan dilihat dari sudut ekonomis, tetapi dalam keadaan darurat pekerjaan tetap dapat berlangsung. Tidak terdapat minyak bocoran yang mengganggu seperti pada sistem hidrolik.

d. Tidak peka terhadap suhu

- Udara bersih ( tanpa uap air ) dapat digunakan sepenuhnya pada suhu-suhu yang tinggi atau pada nilai-nilai yang rendah, jauh di bawah titik beku ( masing-masing panas atau dingin ).

- Udara bertekanan juga dapat digunakan pada tempat-tempat yang sangat panas, misalnya untuk pelayanan tempa tekan, pintu-pintu dapur pijar, dapur pengerasan atau dapur lumer.

- Peralatan-peralatan atau saluran-saluran pipa dapat digunakan secara aman dalam lingkungan yang panas sekali, misalnya pada industri-industri baja atau bengkel-bengkel tuang (cor).

e. Aman terhadap kebakaran dan ledakan

- Keamanan kerja serta produksi besar dari udara bertekanan tidak mengandung bahaya kebakaran maupun ledakan.

- Dalam ruang-ruang dengan resiko timbulnya kebakaran atau ledakan atau gas-gas yang dapat meledak dapat dibebaskan, alat-alat pneumatik dapat digunakan tanpa dibutuhkan pengamanan yang mahal dan luas. Dalam ruang seperti itu kendali elektrik dalam banyak hal tidak diinginkan.

f. Tidak diperlukan pendinginan fluida kerja

- Pembawa energi (udara bertekanan) tidak perlu diganti sehingga untuk ini tidak dibutuhkan biaya. Minyak setidak-tidaknya harus diganti setelah 100 sampai 125 jam kerja.

g. Rasional (menguntungkan)

- Pneumatik adalah 40 sampai 50 kali lebih murah daripada tenaga otot. Hal ini sangat penting pada mekanisasi dan otomatisasi produksi.

- Komponen-komponen untuk peralatan pneumatik tanpa pengecualian adalah lebih murah jika dibandingkan dengan komponen-komponen peralatan hidrolik.

h. Kesederhanaan (mudah pemeliharaan)

- Karena konstruksi sederhana, peralatan-peralatan udara bertekanan hampir tidak peka gangguan.

- Gerakan-gerakan lurus dilaksanakan secara sederhana tanpa komponen mekanik, seperti tuas-tuas, eksentrik, cakera bubungan, pegas, poros sekerup dan roda gigi.

- Konstruksinya yang sederhana menyebabkan waktu montase (pemasangan) menjadi singkat, kerusakan-kerusakan seringkali dapat direparasi sendiri, yaitu oleh ahli teknik, montir atau operator setempat.

- Komponen-komponennya dengan mudah dapat dipasang dan setelah dibuka dapat digunakan kembali untuk penggunaan-penggunaan lainnya.

i. Sifat dapat bergerak

- Selang-selang elastik memberi kebebasan pindah yang besar sekali dari komponen pneumatik ini.

j. Aman

- Sama sekali tidak ada bahaya dalam hubungan penggunaan pneumatik, juga tidak jika digunakan dalam ruang-ruang lembab atau di udara luar. Pada alat-alat elektrik ada bahaya hubungan singkat.

k. Dapat dibebani lebih ( tahan pembebanan lebih )

Alat-alat udara bertekanan dan komponen-komponen berfungsi dapat ditahan sedemikian rupa hingga berhenti. Dengan cara ini komponen-komponen akan aman terhadap pembebanan lebih. Komponen-komponen ini juga dapat direm sampai keadaan berhenti tanpa kerugian.

- Pada pembebanan lebih alat-alat udara bertekanan memang akan berhenti, tetapi tidak akan mengalami kerusakan. Alat-alat listrik terbakar pada pembebanan lebih.

- Suatu jaringan udara bertekanan dapat diberi beban lebih tanpa rusak.

- Silinder-silinder gaya tak peka pembebanan lebih dan dengan menggunakan katup-katup khusus maka kecepatan torak dapat disetel tanpa bertingkat.

l. Jaminan bekerja besar

Jaminan bekerja besar dapat diperoleh karena :

- Peralatan serta komponen bangunannya sangat tahan aus.

- Peralatan serta komponen pada suhu yang relatif tinggi dapat digunakan sepenuhnya dan tetap demikian.

- Peralatan pada timbulnya naik turun suhu yang singkat tetap dapat berfungsi.

- Kebocoran-kebocoran yang mungkin ada tidak mempengaruhi ketentuan bekerjanya suatu instalasi.

m. Biaya pemasangan murah

- Mengembalikan udara bertekanan yang telah digunakan ke sumbernya (kompresor) tidak perlu dilakukan. Udara bekas dengan segera mengalir keluar ke atmosfir, sehingga tidak diperlukan saluran-saluran balik, hanya saluran masuk saja.

- Suatu peralatan udara bertekanan dengan kapasitas yang tepat, dapat melayani semua pemakai dalam satu industri. Sebaliknya, pengendalian-pengendalian hidrolik memerlukan sumber energi untuk setiap instalasi tersendiri (motor dan pompa).

n. Pengawasan (kontrol)

- Pengawasan tekanan kerja dan gaya-gaya atas komponen udara bertekanan yang berfungsi dengan mudah dapat dilaksanakan dengan pengukur-pengukur tekanan (manometer).

o. Fluida kerja cepat

- Kecepatan-kecepatan udara yang sangat tinggi menjamin bekerjanya elemen-elemen pneumatik dengan cepat. Oleh sebab itu waktu menghidupkan adalah singkat dan perubahan energi menjadi kerja berjalan cepat.

- Dengan udara mampat orang dapat melaksanakan jumlah perputaran yang tinggi ( Motor Udara ) dan kecepatan-kecepatan piston besar (silinder-silinder kerja ).

- Udara bertekanan dapat mencapai kecepatan alir sampai 1000 m/min (dibandingkan dengan energi hidrolik sampai 180 m/min ).

- Dalam silinder pneumatik kecepatan silinder dari 1 sampai 2 m/detik mungkin saja ( dalam pelaksanaan khusus malah sampai 15 m/detik ).

- Kecepatan sinyal-sinyal kendali pada umumnya terletak antara 40 dan 70 m/detik (2400 sampai 4200 m/min)

p. Dapat diatur tanpa bertingkat

- Dengan katup pengatur aliran, kecepatan dan gaya dapat diatur tanpa bertingkat mulai dari suatu nilai minimum (ditentukan oleh besarnya silinder) sampai maksimum (tergantung katup pengatur yang digunakan).

- Tekanan udara dengan sederhana dan kalau dibutuhkan dalam keadaan sedang bekerja dapat disesuaikan dengan keadaan.

- Beda perkakas rentang tenaga jepitnya dapat disetel dengan memvariasikan tekanan udara tanpa bertingkat dari 0 sampai 6 bar.

- Tumpuan-tumpuan dapat disetel guna mengatur panjang langkah silinder kerja yang dapat disetel terus-menerus (panjang langkah ini dapat bervariasi sembarang antara kedua kedudukan akhirnya).

- Perkakas-perkakas pneumatik yang berputar dapat diatur jumlah putaran dan momen putarnya tanpa bertingkat.

q. Ringan sekali

Berat alat-alat pneumatik jauh lebih kecil daripada mesin yang digerakkan elektrik dan perkakas-perkakas konstruksi elektrik (hal ini sangat penting pada perkakas tangan atau perkakas tumbuk). Perbandingan berat (dengan daya yang sama) antara :

- motor pneumatik : motor elektrik = 1 : 8 (sampai 10)

- motor pneumatik : motor frekuensi tinggi = 1 : 3 (sampai 4)

r. Kemungkinan penggunaan lagi (ulang)

Komponen-komponen pneumatik dapat digunakan lagi, misalnya kalau komponen-komponen ini tidak dibutuhkan lagi dalam mesin tua.

s. Konstruksi kokoh

Pada umumnya komponen pneumatik ini dikonstruksikan secara kompak dan kokoh, dan oleh karena itu hampir tidak peka terhadap gangguan dan tahan terhadap perlakuan-perlakuan kasar.

t. Fluida kerja murah

Pengangkut energi (udara) adalah gratis dan dapat diperoleh senantiasa dan dimana saja. Yang harus dipilih adalah suatu kompresor yang tepat untuk keperluan tertentu; jika seandainya kompresor yang dipilih tidak memenuhi syarat, maka segala keuntungan pneumatik tidak ada lagi.

1.3 Kerugian / terbatasnya Pneumatik

a. Ketermampatan (udara).

Udara dapat dimampatkan. Oleh sebab itu adalah tidak mungkin untuk mewujudkan kecepatan-kecepatan piston dan pengisian yang perlahan-lahan dan tetap, tergantung dari bebannya.

Pemecahan :

- kesulitan ini seringkali diberikan dengan mengikutsertakan elemen hidrolik dalam hubungan bersangkutan, tertama pada pengerjaan-pengerjaan cermat ( bor, bubut atau frais ) hal ini merupakan suatu alat bantu yang seringkali digunakan.

b. Gangguan Suara (Bising)

Udara yang ditiup ke luar menyebabkan kebisingan (desisan) mengalir ke luar, terutama dalam ruang-ruang kerja sangat mengganggu.

Pemecahan :

- dengan memberi peredam suara (silincer)

c. Kegerbakan (volatile)

Udara bertekanan sangat gerbak (volatile). Terutama dalam jaringan-jaringan udara bertekanan yang besar dan luas dapat terjadi kebocoran-kebocoran yang banyak, sehingga udara bertekanan mengalir keluar. Oleh karena itu pemakaian udara bertekanan dapat meningkat secara luar biasa dan karenanya harga pokok energi “berguna” sangat tinggi.

Pemecahan :

dapat dilakukan dengan menggunakan perapat-perapat berkualitas tinggi.

d. Kelembaban udara

Kelembaban udara dalam udara bertekanan pada waktu suhu menurun dan tekanan meningkat dipisahkan sebagai tetesan air (air embun).

Pemecahan :

- penggunaan filter-filter untuk pemisahan air embun (dan juga untuk penyaring kotoran-kotoran).

e. Bahaya pembekuan

Pada waktu pemuaian tiba-tiba (dibelakang pemakai udara bertekanan) dan penurunan suhu yang bertalian dengan pemuaian tiba-tiba ini, dapat terjadi pembentukan es.

Pemecahan :

- Batasi pemuaian udara bertekanan dalam perkakas-perkakas pneumatik.

- Biarkan udara memuai sepenuhnya pada saat diadakan peniupan ke luar.

f. Kehilangan energi dalam bentuk kalor.

Energi kompresi adiabatik dibuang dalam bentuk kalor dalam pendingin antara dan akhir. Kalor ini hilang sama sekali dan kerugian ini hampir tidak dapat dikurangi.

g. Pelumasan udara bertekanan

Oleh karena tidak adanya sistem pelumasan untuk bagian-bagian yang bergerak, maka bahan pelumas ini dimasukkan bersamaan dengan udara yang mengalir, untuk itu bahan pelumas harus dikabutkan dalam udara bertekanan.

h. Gaya tekan terbatas

- Dengan udara bertekanan hanya dapat dibangkitkan gaya yang terbatas saja. Untuk gaya yang besar, pada tekanan jaringan normal dibutuhkan diameter piston yang besar.

- Penyerapan energi pada tekanan-tekanan kejutan hidrolik dapat memberi jalan keluar.

i. Ketidakteraturan

Suatu gerakan teratur hampir tidak dapat diwujudkan :

- Pada pembebanan berganti-ganti

- Pada kecepatan-kecepatan kecil (kurang dari 0,25 cm/det) dapat timbul ‘stick-slip effect’.

j. Tidak ada sinkronisasi

Menjalankan dua silinder atau lebih paralel sangat sulit dilakukan.

k. Biaya energi tinggi

Biaya produksi udara bertekanan adalah tinggi. Oleh karena itu untuk produksi dan distribusi dibutuhkan peralatan-peralatan khusus. Setidak-tidaknya biaya ini lebih tinggi dibandingkan dengan penggerak elektrik.

Perbandingan biaya ( tergantung dari cara penggerak ) :

- Elektrik : Pneumatik = 1 : 10 (sampai 12)

- Elektrik : Hidrolik = 1 : 8 (sampai 10)

- Elektrik : Tangan = 1 : 400 (sampai 500)

1.4 Pemecahan Kerugian Pneumatik

Pada umumnya, hal-hal yang merugikan dapat dikurangi atau dikompensasi dengan :

- Peragaman yang cocok dari komponen-komponen maupun alat pneumatik.

- Pemilihan sebaik mungkin sistem pneumatik yang dibutuhkan.

- Kombinasi yang sesuai dengan tujuannya dari berbagai sistem penggerakan dan pengendalian (elektrik, pneumatik dan hidrolik).